总结

在许多钢结构中,一些螺栓连接被设计用来防止钢部件滑动,例如,以避免在使用过程中错位。为了有效地工作,这些防滑脱或防滑脱接头依赖于接合表面之间确定的摩擦。高摩擦——特点是高滑移系数——允许更大的负荷。当涂层系统对接合面进行防腐保护时,需要考虑涂层系统的滑移系数。这种滑移系数不仅与涂层本身有关,还与表面制备、最大干膜厚度和固化条件有关。

硅酸锌涂料通常用于粘合表面,但其他类型的涂料,如环氧锌涂料也被考虑,因为它们更容易应用。然而,锌环氧涂层通常比锌硅酸盐具有更低的防滑性,特别是在涂层的玻璃化转变温度(TG)以上的温度下。尽管如此,温度对锌环氧涂料防滑性能的影响在文献中却很少被讨论。

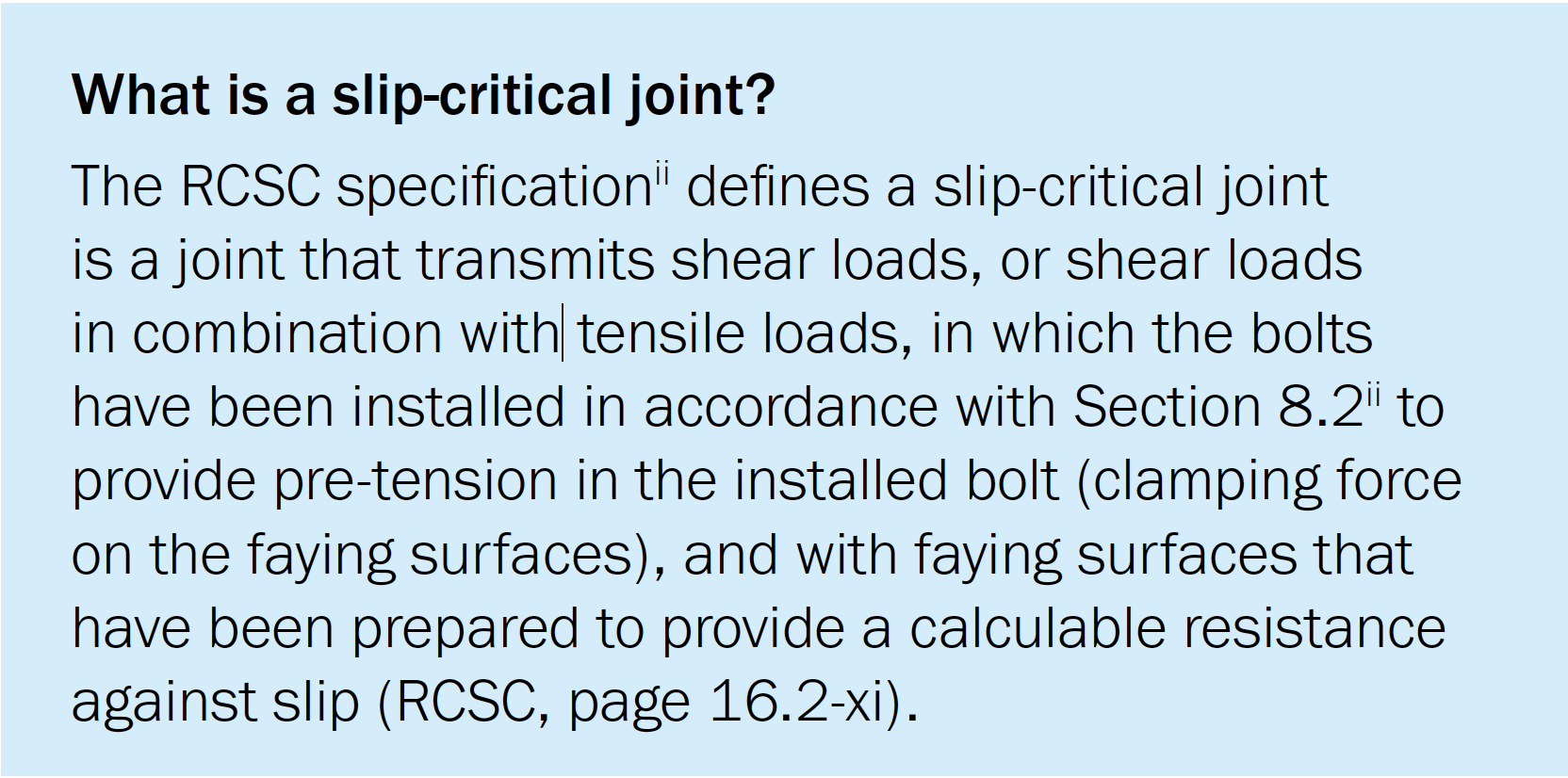

本技术文章解释了根据欧洲标准EN 1090-2i附录G确定硅酸锌涂层系统的滑移系数时的一些工程术语、计算和其他相关细节。(也可以使用另一种测试方法,根据结构连接研究委员会(RCSC)高强度螺栓结构连接规范的定义,2014年8月ii——但文献表明,欧洲规范在测量螺栓连接强度方面更为保守)。

防滑螺栓连接

组合型钢的方法很多,包括焊接、铆接和螺栓连接。焊接和铆接是固定连接,而螺栓连接则是用于大型结构,为了便于运输或搬运,或在维修和保养时需要拆卸连接时,采用分段建造。

当这些连接暴露在反向荷载下,或随着时间的推移不能接受错位时,则必须使用防滑连接——防滑关键连接iii。

根据定义,临界滑移节点的强度为:

将接合面压在一起的夹紧力。这种力是通过预张螺栓获得的,通常是高强度的。

为获得滑动系数(EN 1090-2)或滑动系数(RCSC规范)而准备的接合面,以计算滑动阻力。

涂层表面的测量滑移

在规定测量滑移系数的方法时,参考了两个标准。

- EN 1090-2的附件G:确定滑移系数的试验。

- RCSC规范的附录A。确定螺栓连接中使用的涂层的滑移系数的测试方法。

虽然两种试验标准相似,但不可能进行一对一的比较。即使使用一种试验标准确定了滑移系数,也不能立即将结果转移到另一种标准上。

然而,E.Maiorana和Carlo Pellegrinoiv提出了一个数字例子,比较各种规范规定----来自欧洲、美国、加拿大、澳大利亚和日本----以显示它们在实际情况下的性能。

他们得出的结论是,对于所研究的典型案例,欧洲规范在抗剪、承重和抗剪、抗拉组合方面是最保守的。下面,我们将根据欧洲标准,通过对Hempel’s Galvosil的测试,从而确定涂层系统的保守滑移系数。

根据其他规范或标准的测试结果的有效性必须由指定人员决定。Kulak等人的文章iii可能是比较其他标准所得结果的有用参考。

两种标准化方法的术语反映的是土木工程术语,而不是涂料工程术语

测试的目的

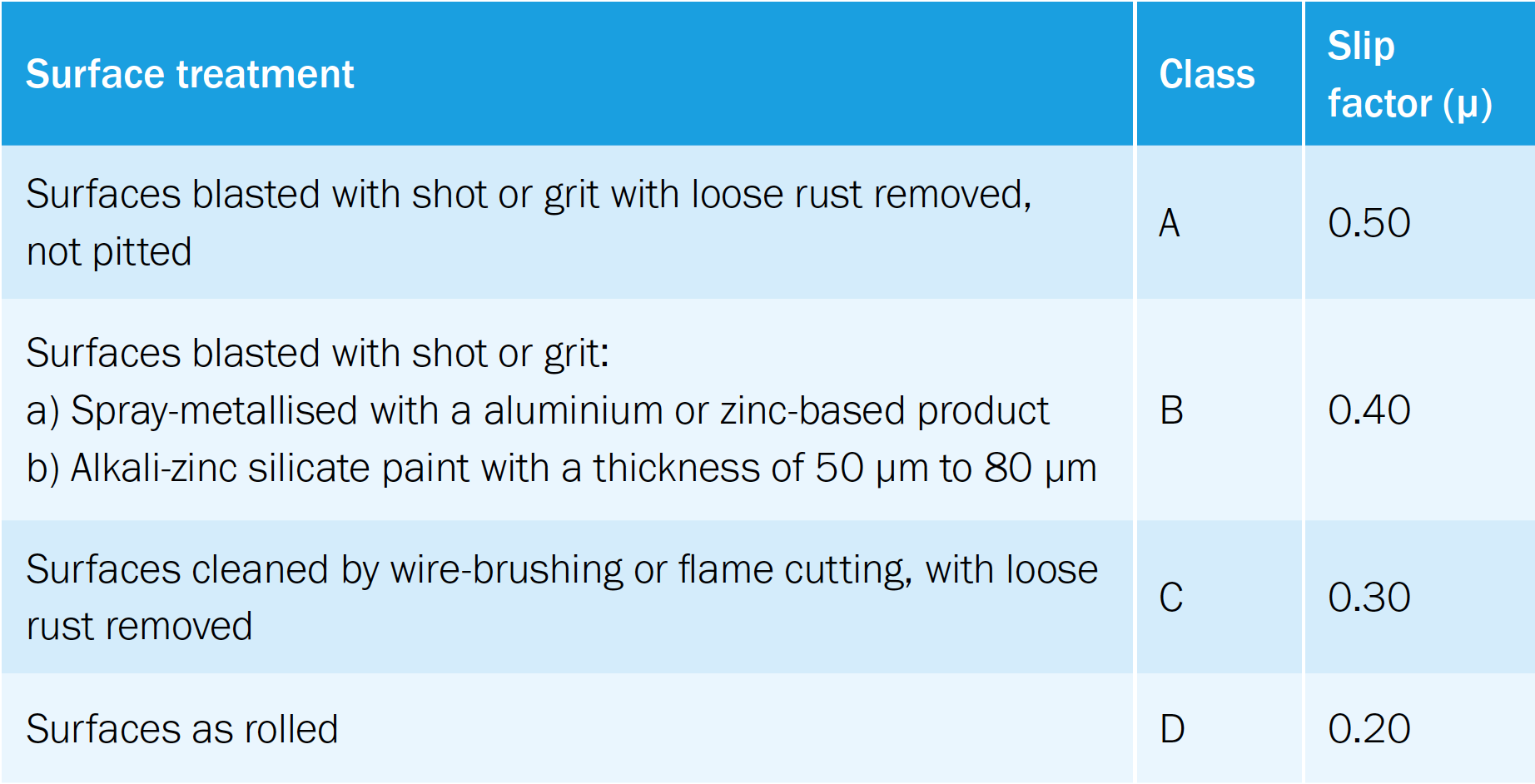

根据EN 1090-2v表18,对涂层系统进行测试,以确定涂层系统是否可以被认为是铺接面的B类表面处理。

表 1

表1. 摩擦表面可能采用的分类(EN 1090-2:2008 -表18)

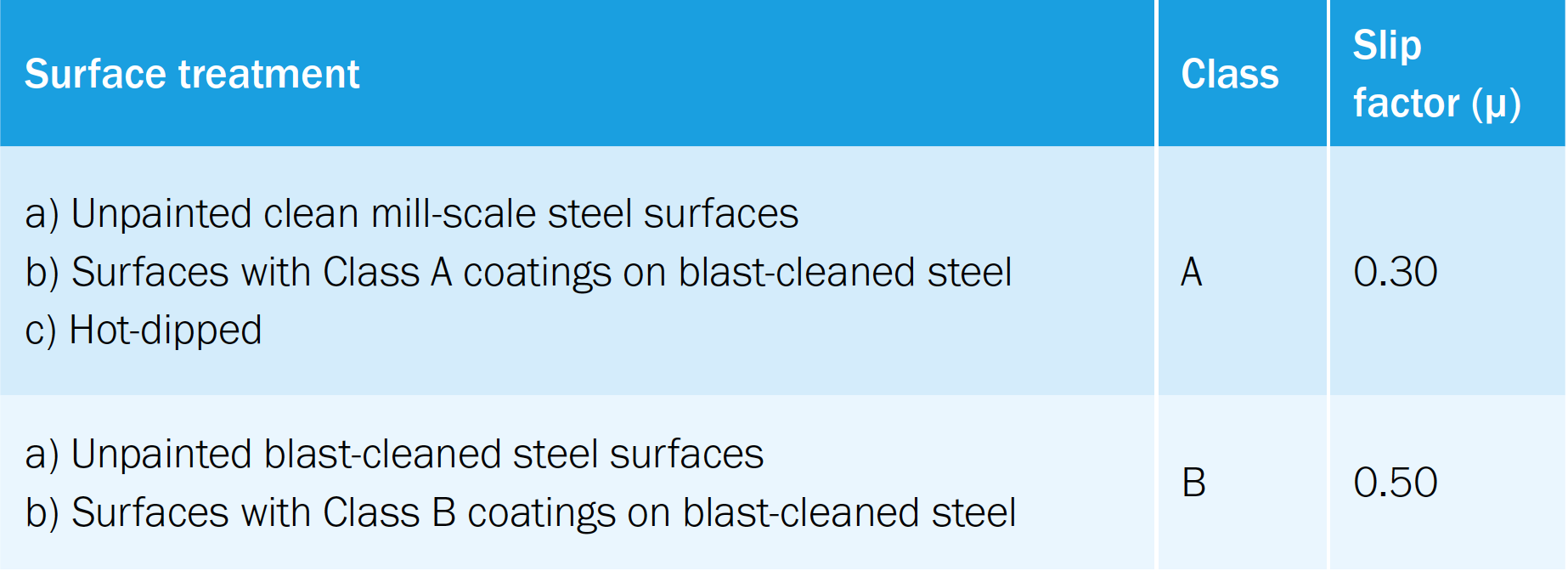

RCSC规格中的等效数字是:

表 2

表2. 根据RSCS规范第5.4条对表面处理进行分类

影响滑移系数的特性

EN 1090-1vi的附件G和RCSC规范的附录A描述了用于确定表面处理(如表面涂层)的滑移系数的试验。

由于涂层表面的特性取决于许多因素,测试方法(如附件G的G.2条款)列出了许多必须考虑的重要变量。

- 涂层的组成

- 表面处理

- 多层系统中的主层处理方法

- 涂层的最大厚度

- 固化过程

- 从涂覆到连接处施加载荷之间的最小时间间隔。

必要的变量是指那些如果改变,需要重新测试涂层以确定其平均滑移系数的变量。

防滑螺栓连接

组合型钢的方法很多,包括焊接、铆接和螺栓连接。焊接和铆接是固定连接,而螺栓连接则是用于大型结构,为了便于运输或搬运,或在维修和保养时需要拆卸连接时,采用分段建造。

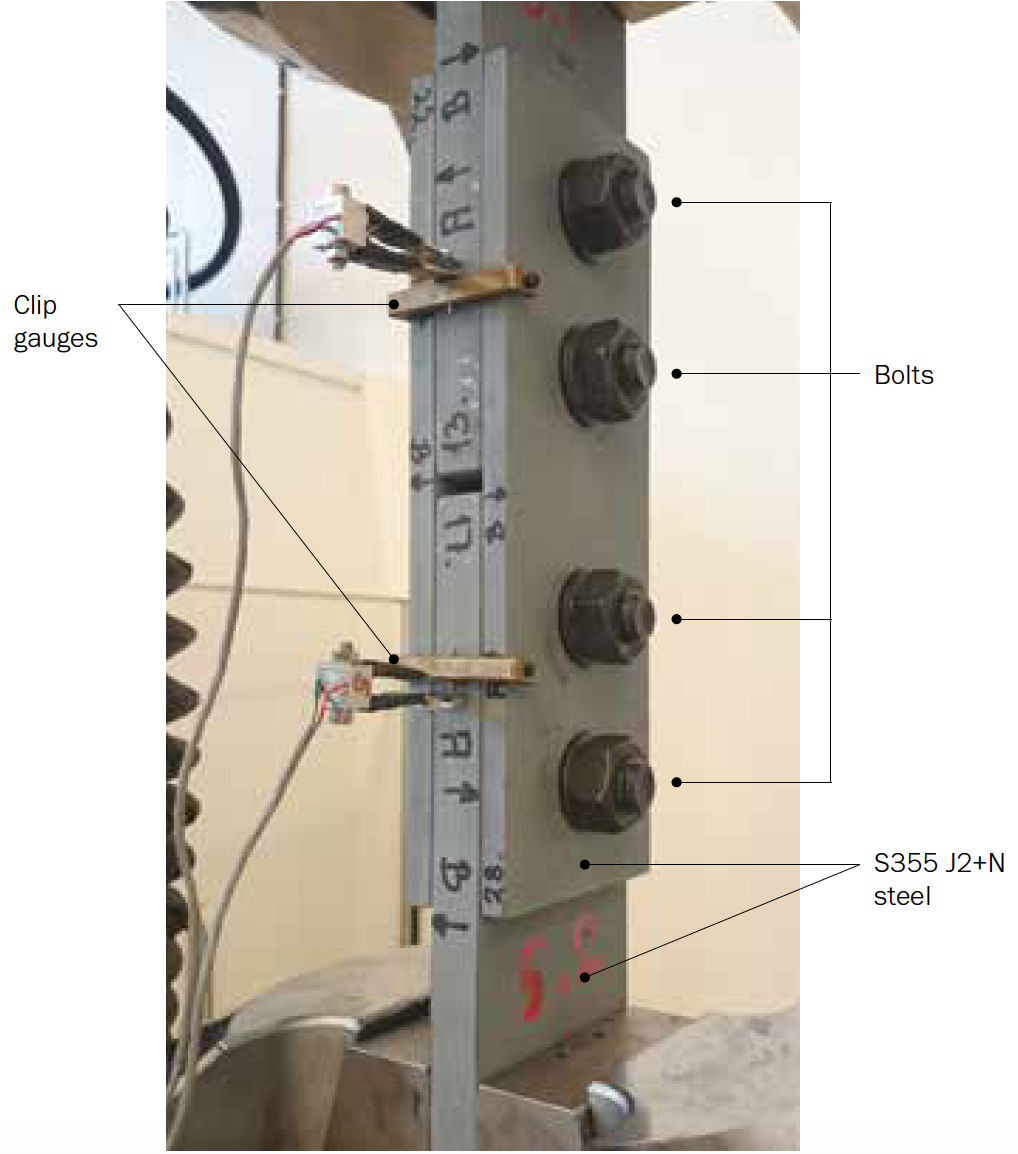

图1所示。安装有试样的Amsler W测试仪

测试样本

本试验中试样的尺寸和材料见附件G的图G1a。

图2。测试样本的详细资料

螺栓预紧力

在组装试样的四块测试板之前,预紧力与要施加的扭矩进行校准——"扭矩 "是用于预紧螺栓的 "转动力"。

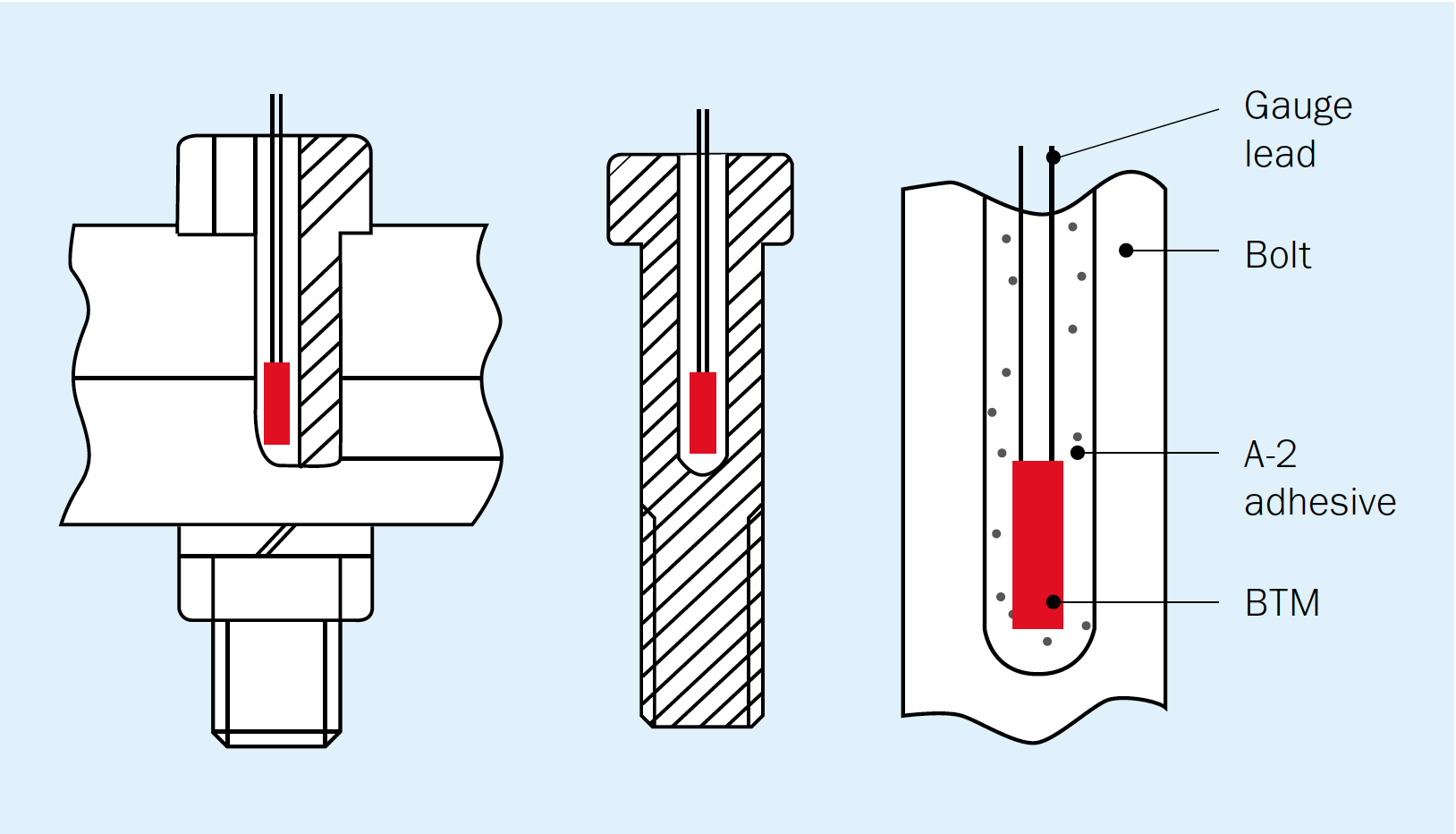

扭矩与预紧力的校准使用螺栓应变仪进行(见图3)。

图3。螺栓应变计在受力前粘在螺栓内的例子vii

滑移测试程序

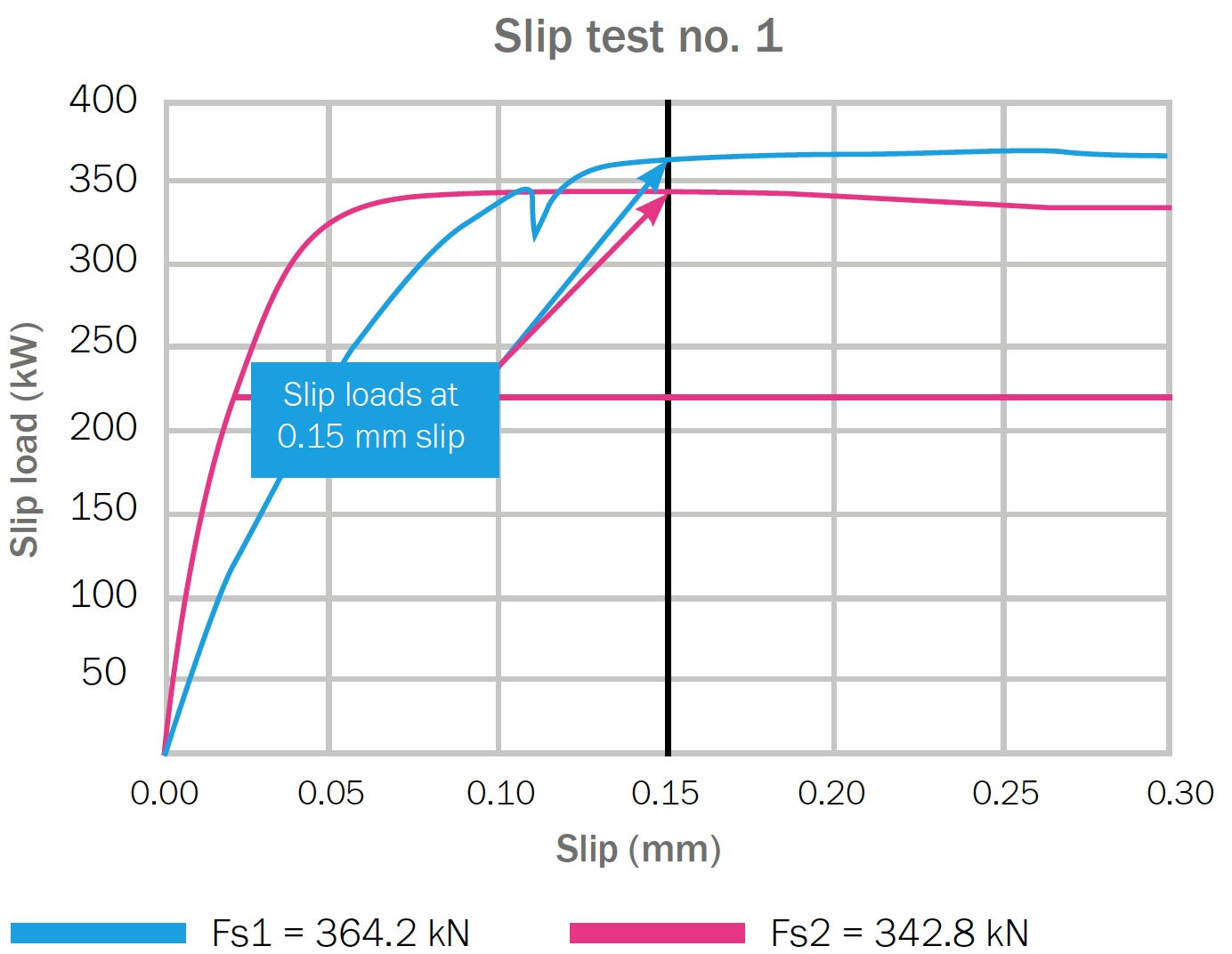

图4显示了一个试样的试验结果。

每个试样得到两个结果,每个夹规得到一个。这样就得到了5个试样的10个单独滑移测量结果。单个滑移载荷(FSi)被定义为发生0.15毫米滑移时的载荷。

图一. 4. 测试1的记录,显示了每个夹规在0.15mm滑移时的滑移载荷。

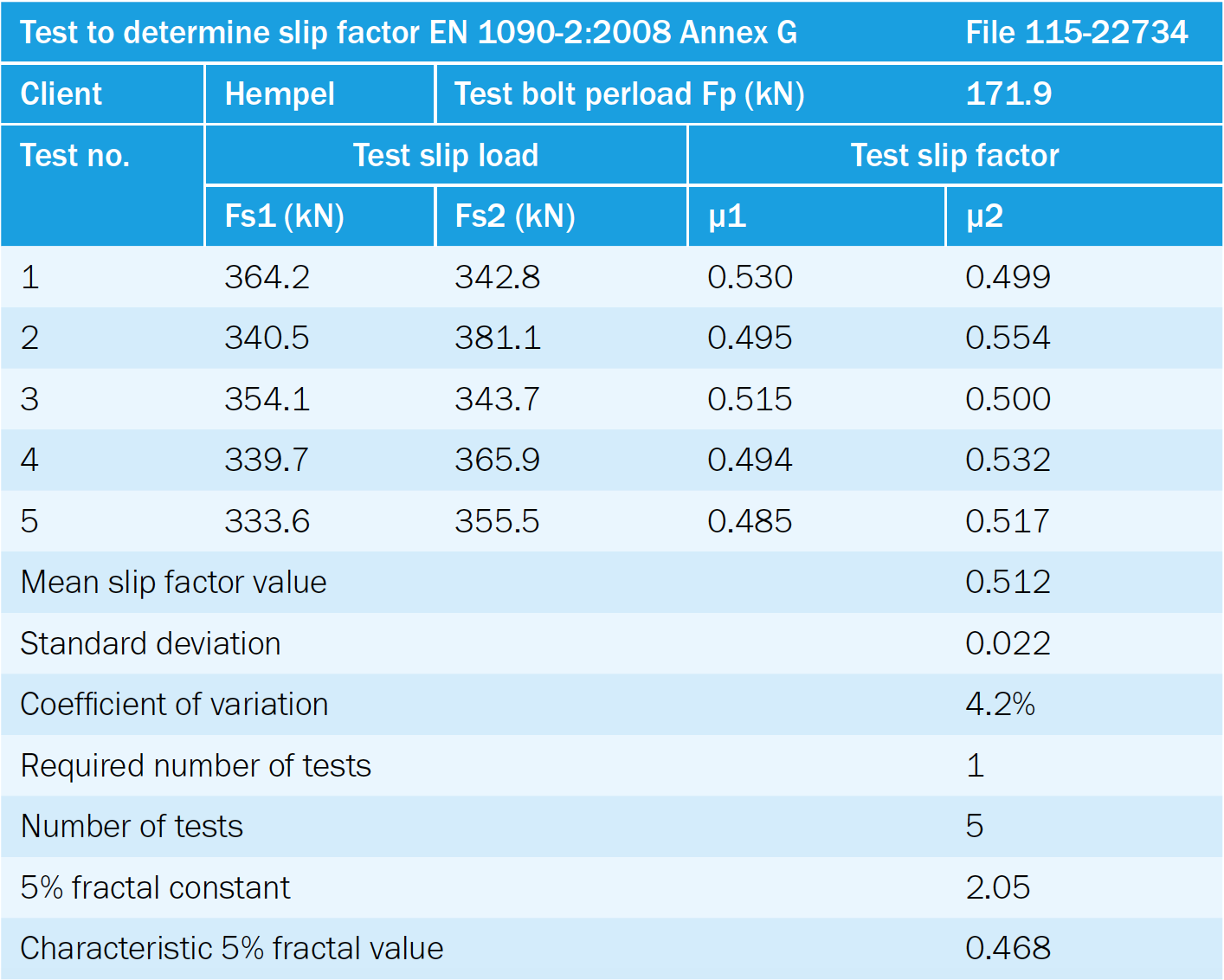

所有的滑移系数测试结果都包含在下面的测试报告中。

表3

表3。滑移系数测试结果(测试报告-表1)

根据条款G.4.vi,特征值为平均值减去标准差的2.05倍。

本试验中,特征值为:

μ = 0.512-2.05∙0.022 = 0.46

但由于需要进行长时间的蠕变试验,所以标称滑移系数为0.40。

延伸蠕变试验

蠕变试验的目的是为了确保涂层连接在持续的服务载荷下不会发生显著的蠕变变形。蠕变试验的目的是评估当暴露在类似于延迟滑移试验的载荷下(本例中为275千牛),连接的蠕变在50年内不会超过0.3毫米。

该试验使用与前次试验相同类型的试样。至少要测试三个试样,对应六个连接。

测试在三个不同的时间进行(16.5小时,67小时和70小时)。

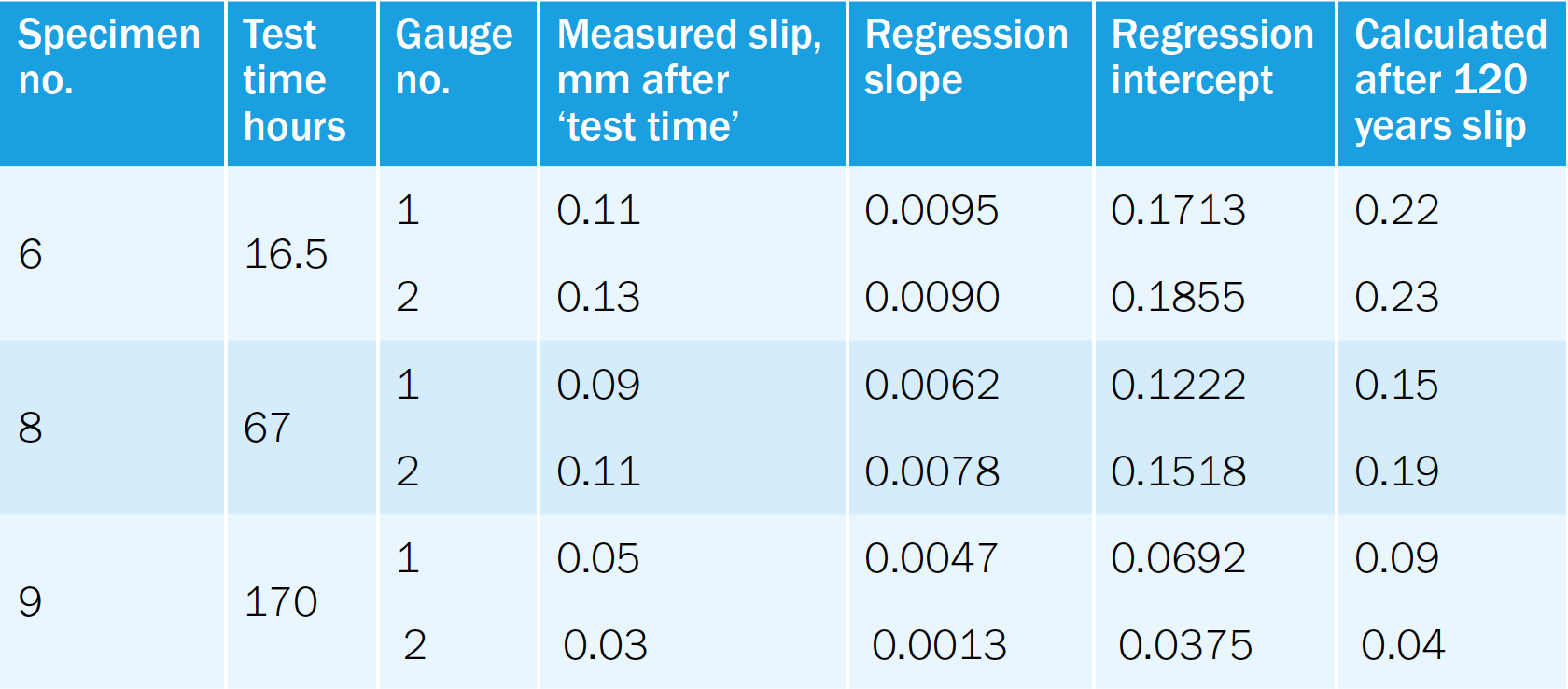

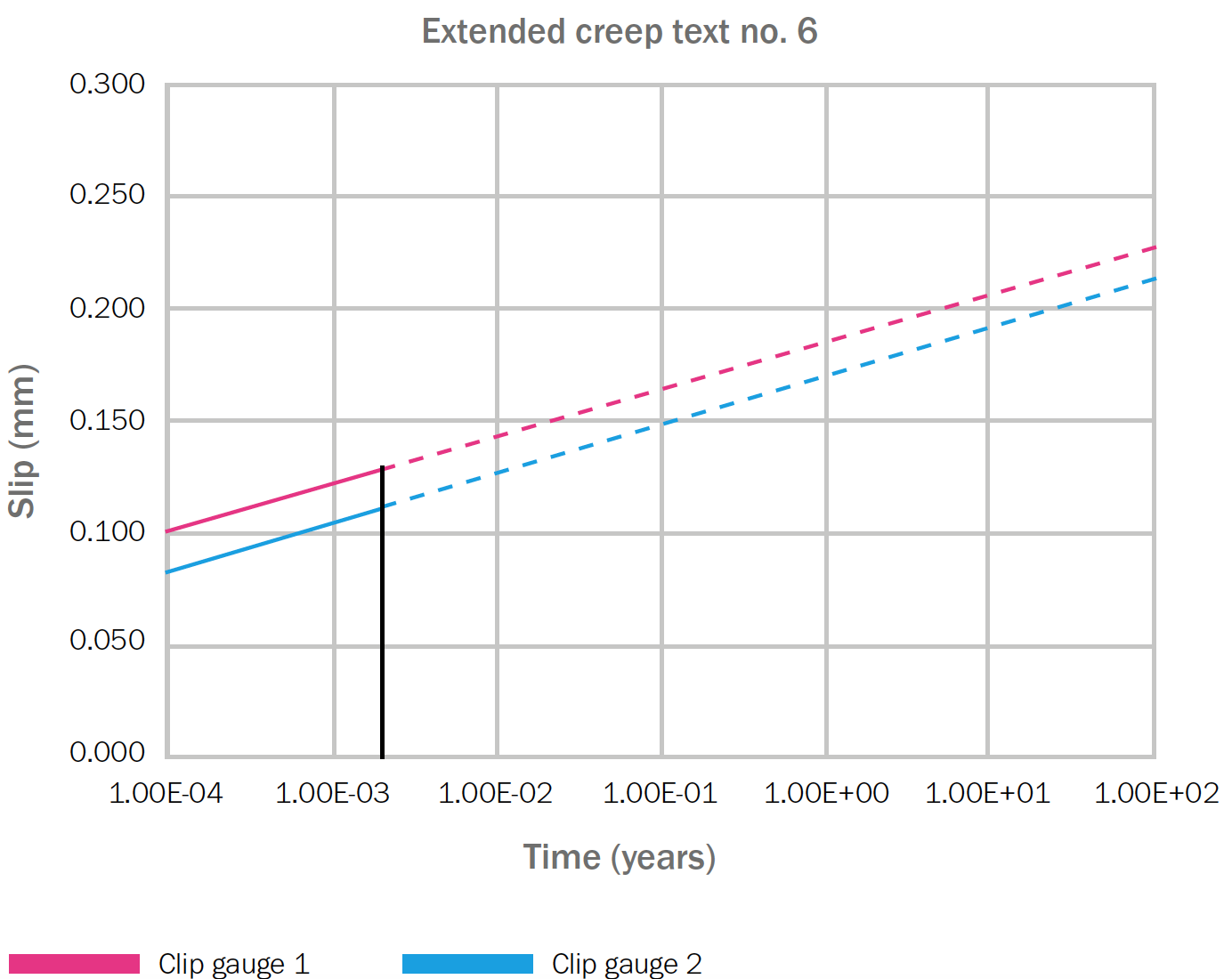

测试结果被推断为证明在结构的设计寿命内,施加的载荷不会导致连接的位移大于0.3mm。EN 1090-2,G.5建议设计寿命为50年,试验推断设计寿命为120年,仍采用0.3mm的位移标准。试验结果见表4。

表4

表4. 延长蠕变试验结果,包括120年设计寿命的推断值。扩展蠕变试验结果,包括120年设计寿命的推断值。

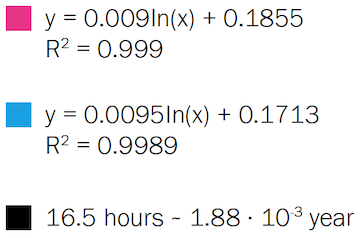

图6所示为 "位移对数时间 "曲线的一个例子,使用的是试样6的结果。

图6.试样6的 "位移对数时间 "曲线,测试时间为16.5小时。6号试样的 "位移对数时间 "曲线,测试时间为16.5小时。回归线是基于每60秒测量一次的结果,在这次测试中共有大约1000次测量。

6个外推滑移值均低于0.3毫米的合格/不合格标准,即使外推到120年也是如此。

结论

这份特殊的测试报告得出结论。

- 滑移系数平均值(μm)为0.51

- 滑移系数的特征值(μ)为0.46

- 滑移系数经测试,系数变化较小,为4.2。这表明摩擦面特性均匀

- 其中一个滑移面未达到0.002mm的延迟滑移极限,而另一个滑移面的滑移值比0.002mm的要求极限低10倍,即0.0002mm。

- 在120年的设计寿命内,所有的扩展蠕变都明显低于0.30的蠕变极限。

特性滑移系数为0.46,比摩擦力等级B所要求的滑移系数0.40高15%。

系统的标称滑移系数为0.40,对应于扩展蠕变试验所用的载荷。这意味着根据EN 1090-2:2008的表18,被测试的系统可以归类为表面摩擦力B类系统(见上表1)。

试验采用性能等级为10.9的螺栓进行。这意味着根据EN 1090-2的滑移系数也可以用于性能等级8.8的螺栓x。

防滑螺栓连接的涂层系统规格说明

在指定防滑螺栓连接的涂层系统时,必须遵守试验标准的要求

因此,必须满足RSCS规范A1.2和EN-1090-2的G.2vi条款中的基本变量。

- 涂层成分与测试产品/遮蔽物相符。

- 表面处理必须与测试所用的相同。

- 应为试验指定一个名义干膜厚度。它必须符合第G.3条的要求,该条规定,试验的干膜厚度必须比结构中使用的标称厚度至少厚25%。根据RCSC附录A2.2,试样的两个板面(外表面和外表面)的平均厚度应比结构中使用的最大厚度大2密耳。

- 固化程序必须遵循指定涂料系统的应用说明。

- 从涂抹涂层到在螺栓连接上施加载荷之间的最小时间间隔应该是应用说明中列出的最短固化时间。(应用说明描述了加速固化和控制固化条件的适当方法)

用于防滑连接的除硅酸锌以外的其他涂层类型

无机涂料(如硅酸盐锌)通常被认为比有机涂料(如环氧锌)更难应用。

一些论文讨论了环氧锌涂料与硅酸盐锌涂料的性能比较。

Kulakxi写道:"使用无机富锌漆进行涂装,比使用有机富锌漆时具有更好的防滑性。当硅酸锌漆与清漆(水玻璃)作为结合剂,锌粉作为颜料使用后,产生了较高的防滑性。硅酸锌涂料的硬度增加,比用有机富锌漆处理的表面更耐滑。为了达到最佳效果,这些涂料一般采用喷涂或刷涂的方式涂抹在喷洗过的表面上"。

Kulak总结说,当防滑接头承受持续载荷条件时,只应使用在长期载荷下具有足够防滑性的表面处理。应采用锌或铝的金属化,或硅酸锌涂层或乙烯基涂层。热镀锌和有机富锌涂层体系对防滑接头的效果不理想。(库拉克将乙烯基涂层列入其中似乎不正确,除非它涵盖了用于临时保护的极薄的铬酸锌聚乙烯丁酸酯)。

A. Cruz等人xii是比Kulak更近的资料。他们的实验工作包括喷镀锌、热浸镀锌、硅酸乙酯锌和环氧锌。

他们的结论是:

- 0.50的滑移系数只有在喷砂表面才能获得,不需要任何额外的表面处理。

- 在喷砂表面,喷镀锌或热镀锌,滑移系数很容易达到0.40以上。

- 涂有硅酸锌乙酯的喷砂表面的特征值为0.40,但幅度很小。

- 对于涂有环氧锌涂层的喷砂表面,获得了最低的滑移系数值(不高于0.30)。干膜厚度为70 µm的环氧锌涂层获得了较高的数值,而干膜厚度为135 µm的较低滑移系数为0.20。

从以上参考文献来看,很明显,在干膜厚度约为50 µm的情况下,应用硅酸锌涂料比环氧锌涂料具有更高的滑移系数。

在测试环氧基涂料时,还有一个因素没有考虑到,那就是与温度相关的涂料性能的变化。一个重要的温度依赖性是涂层的玻璃化转变温度(TG)。在温度高于TG时,有机粘结剂从脆性变为热塑性。这必然意味着与环境温度下的滑移系数相比,滑移系数降低。许多环氧涂料的TG在50-60℃左右。这样的温度在暴露在阳光下的结构上很容易达到。如果认真考虑用锌环氧涂层来保护滑移接头,也必须在更高的温度下进行测试。

-

参考文献

i EN 1090-2:2008i Execution of steel structures and aluminium structures – Part 2: Technical requirements for steel structures.

ii Specification for Structural Joints using High-Strength Bolts. Research Council on Structural Connection (RCSC), Chicago 2014 (Includes 2015 Errata).

iii Kulak, G L, Fisher, J W, Struik, J H A: Guide to Design Criteria for Bolted and Riveted Joints. 2nd Ed. AISC, Chicago. 2001. Page 20

iv Maiorana, E and Pellegrino, C: Comparison between Eurocodes and North American and Main International Codes for Design of Bolted Connection in Steel Bridges. J. Bridge Eng., 2013, 18(12): 1298-1308

v EN 1090-2:2008, clause 8.4: Preparation of contact surfaces in slip resistant connections

vi EN 1090-2:2008, Annex G: Test to determine slip factor

vii http://www.tml.jp/e/product/strain_gauge/catalog_pdf/BTMseries.pdf

viii FORCE Technology, private communication

ix EN 1090-2:2008, Annex G, clause G.5: Extended creep test procedure and evaluation

x EN 1090-2:2008, Annex G, clause G.6: Test results

xi Kulak, G L, Fisher, J W, Struik, J H A: Guide to Design Criteria for Bolted and Riveted Joints. 2nd Ed. AISC, Chicago. 2001, Chapter 12, pages 197-216

xii Cruz, A, Simoes, R and Alves, R: Slip factor in slip resistant joints with high strength steel. Journal of Constructional Steel Research. Elsevier 2011

xiii ECCS, Slip factors of connection with H. S. F. G. bolts, ECCS Publication No. 37, 1984