由于海洋环境恶劣,地理位置偏僻,长期以来,海上钢结构难以维护,导致资产所有者的维护成本很高。在石油和天然气行业,传统上一直采用三层防腐涂层系统对海上钢结构进行维护。然而,这些系统经常出现涂层早期失效的迹象,主要是由于涂层系统进水、应力引起的微裂纹和/或机械损伤。因此,维护周期很频繁,大多数资产所有者在积压的维护工作中挣扎,而维护成本--由于海上维护工作的难度已经很高--可能变得不可持续。

涂料制造商Hempel最近推出了Hempatop Repel 800,这是市场上第一款体积型防水涂料。本文分析了该涂料与活性锌环氧底漆Avantguard 770在两层涂料体系中的性能。在大量的测试中,憎水两层体系与标准的三层海上维护体系相比,憎水两层体系的防腐蚀性能得到了显著改善,表明它有可能显著延长海上维护周期,降低海上石油平台业主的维护成本。

憎水防腐蚀系统的优点

憎水涂料一直是涂料行业的目标。通过主动驱赶被涂表面的水,憎水涂料可以显著提高防腐性能,从而延长维护周期,降低海上资产所有者的运营成本。此外,本文所分析的防水聚氨酯面漆作为两层涂料体系的一部分使用时,可以确保对海上资产的长期保护,不需要特殊的涂装设备就可以轻松施工。与传统的三涂层系统相比,由于减少了涂抹系统所需的工时,改用两涂层系统可以大大节省成本,为资产所有者在资产维护和维修工作中节省时间和费用。

评价聚氨酯防水面漆的性能

为了进行比较,通过接触角分析和直接对金属进行盐雾试验,测试了标准聚氨酯涂料和防水聚氨酯涂料。

接触角分析

接触角分析通常用于评估固体表面的憎水性。高接触角表示该表面的润湿性较低(即水滴不会在表面上散开很多),低接触角表示该表面的润湿性较高(即水滴会在表面上散开)。低接触角表示表面湿润度高(即水滴会在表面扩散)。

将标准聚氨酯涂层和憎水聚氨酯涂层涂在纸卡上,并进行接触角分析,以评估涂层的疏水性效果。此外,为了评估涂层的体积疏水性效果,在用240号砂纸研磨后进行了接触角分析。

后者对于海上资产所有者来说是非常重要的,因为它表明即使涂层表面受损,涂层也能保持高水平的防水性--这在石油和天然气行业使用的结构上是很有可能的。

标准聚氨酯面漆在磨损前的表面接触角为61.8°,磨损后的接触角为100°。而憎水型聚氨酯的表面接触角在磨损前为125.4°,磨损后急剧增加到150°以上。这说明与标准聚氨酯涂料相比,憎水型聚氨酯既具有明显的疏水性表面,又具有更大的体积憎水率。

直接对金属盐雾试验

为了评估防水聚氨酯涂层的耐腐蚀性,根据ASTM B117-16,对其进行了768小时和1440小时的盐雾试验。此外,还对标准聚氨酯涂层进行了测试,以进行比较。

用铁砂对防锈等级为A级(ISO 8501-1)的低碳钢板进行喷砂处理。板材表面的粗糙度高度(Rz)在40μm~55μm之间。标准聚氨酯涂层和憎水聚氨酯涂层直接涂在金属上,干膜厚度为120微米。

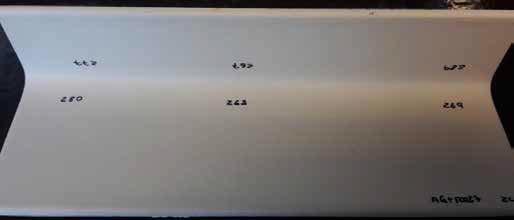

结果如下图所示。在768小时后,标准聚氨酯涂层出现了高度的起泡。涂层上还有细小的锈斑,但没有观察到剥落或开裂。憎水型聚氨酯涂层没有出现生锈、起泡、剥落或开裂的迹象。在憎水型聚氨酯上,划线区域周围的蠕变线要小得多。然而,在1440小时后,在两种涂层下都观察到了微小的锈斑,这表明水分在长时间暴露后能够渗透到涂层中。

值得注意的是,由于测试的严重性,这种类型的盐雾测试通常不会对单一涂层进行。相反,它们一般保留给三层涂料体系。为了通过测试,280微米的三层体系必须在暴露于1440小时后,划线区域周围的锈迹蠕变小于1毫米。憎水型聚氨酯涂层在1440小时后,锈迹蠕变仅为1.5毫米,对于120微米的单层涂层来说,这是一个非常好的性能。

1440小时盐雾试验后的标准聚氨酯涂料。

经过1440小时盐雾试验后的聚氨酯防水涂层。

评价防水两层体系的性能

通过盐雾、耐循环老化、水泡箱、热循环抗裂和柔韧性试验,评价了憎水双涂层体系的防腐性能。

结果表明,该憎水双涂层体系在长时间暴露的情况下仍能保持其防腐性能,使其适用于侵蚀性腐蚀环境,如海上石油平台。

使用的涂料体系是:

- 活性锌环氧底漆

- 聚氨酯防水面漆

在盐雾、循环耐老化和吸塑盒试验中,体系的干膜厚度为280微米(底漆:140微米;面漆:140微米)。在热循环抗裂性和柔韧性试验中,增加干膜厚度以模拟过量涂抹。

延长盐雾试验时间

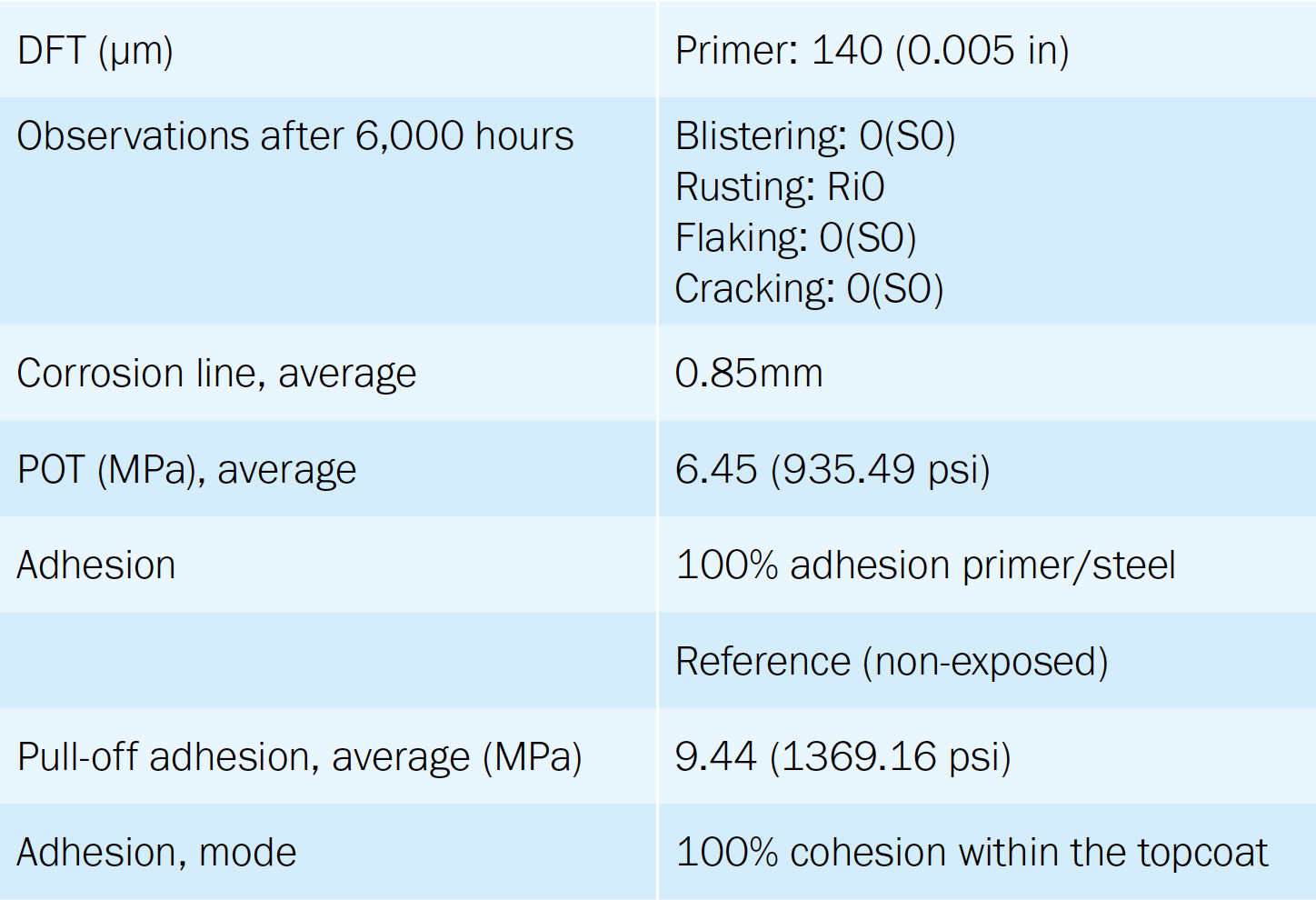

在金属板上涂上防水的两层涂料系统。然后,这些板子被暴露在盐雾试验中6,000小时,并在1,000、3,000、5,000和6,000小时后进行测量。不值一提的是,这个测试远远超出了标准盐雾测试的1440小时。

结果如下图所示。在不同的暴露时间后观察面板,以评估起泡、开裂、生锈和/或剥落的程度。暴露时间过后,没有观察到明显的缺陷。暴露6,000小时后,腐蚀线小于1mm,考虑到长时间的暴露,这是非常显著的。粘着力保持率为68%,最终粘着力大于5Mpa,可以接受。

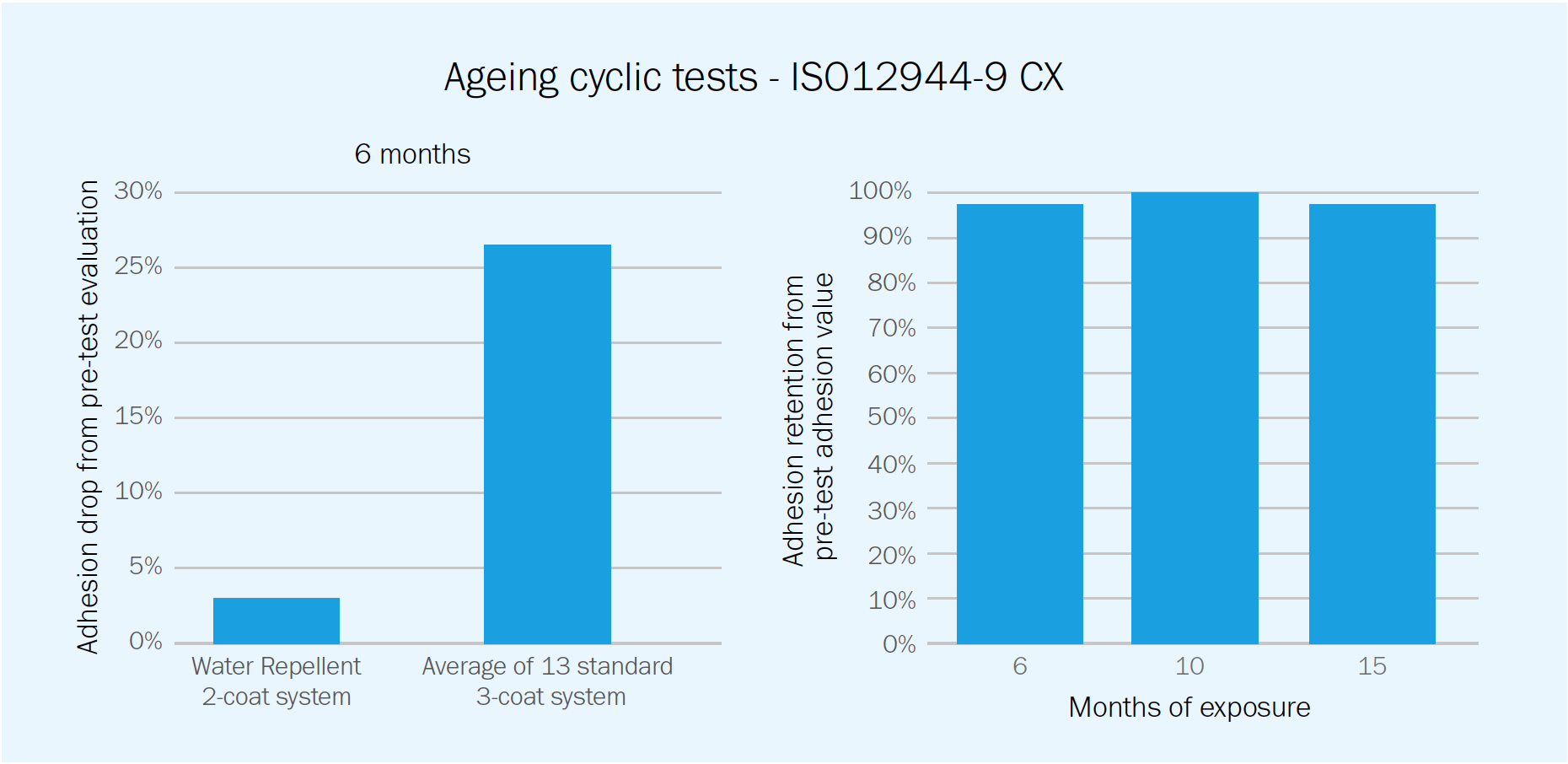

老化循环阻力测试

根据ISO 12944:2018第9部分CX腐蚀性的测试方法进行了耐老化循环测试。在既定的4200小时后,样品上没有观察到起泡、开裂、剥落、锈蚀或任何其他可见的缺陷,面板符合该环境的测试要求。还按照所述方法进行了扩展测试。在长达7,200小时和10,080小时的测试中,没有观察到样品起泡、开裂、剥落、生锈或任何其他可见缺陷。

正如预期的那样,腐蚀线随着暴露时间的增加而增加;然而,随着时间的推移,锈蚀蠕变变慢,附着力特性没有受到影响。在这项测试中,标准的三涂层系统预计会出现30-45%的附着力损失。憎水两层系统的表现大大超过了这一平均值;面板的附着力特性保持了测试前数值的95%左右。

吸塑盒测试

根据ISO 6270进行了泡罩箱试验。憎水双涂层系统暴露在水泡箱试验中达7,200小时,是通常试验时间的10倍。在此之后,面板没有出现起泡、生锈、剥落或开裂的迹象。与参考值相比,面板的POT值下降了约35%,但仍被认为是可以接受的(高于6MPa)。

热循环抗裂性

在与NACE标准TM0404-2004第9节相同的条件下进行了热循环抗裂性试验,但使用L型板而不是C型板。面板在60℃下后固化一周,然后在两小时内承受60℃至-30℃的上下温度,持续三周。在测试期结束时,在显微镜下检查涂层是否有裂纹,特别是在通常观察到过度应用的角落。两个原型都没有出现裂纹或其他缺陷。

由于涂布人员有过度涂布的倾向,特别是在角落,因此,本测试中涂层系统的干膜厚度为500微米。这比推荐的防水涂料干膜厚度高出2.5倍--其性能表明,即使过量涂抹,涂料系统仍会有极好的表现。

憎水双涂层系统在热循环抗裂测试后的代表图片。该体系的干膜厚度为500微米--是该体系推荐干膜厚度的2.5倍,但仍然没有出现裂缝或其他缺陷的迹象。

柔韧性测试

钢板的一面进行涂层,固化两周。之后,将试样在60℃下后固化一周,并使用固定半径心轴弯曲机测量各自的弯曲应变。板材在心轴上以最小的半径进行弯曲。在涂层系统中没有观察到裂缝。

测试表明,该涂料系统的弯曲应变为7%。与标准聚氨酯涂料相比,这是一个显著的进步,后者的弯曲应变通常为1-3%,这表明涂层在压力下或在钢中移动后不太可能开裂。这对于用于海上石油平台的涂料来说是一个非常重要的考虑因素,因为这些涂料经常暴露在高温波动和钢材内部运动的环境中。

总结

为海上油气设施业主提供潜在的高节约

-

Notes

The authors are:

David Morton - Chief Scientist

Doug Mittlesteadt - Head of Energy GKAs and Oriol Osso, Group Product Management